热门产品

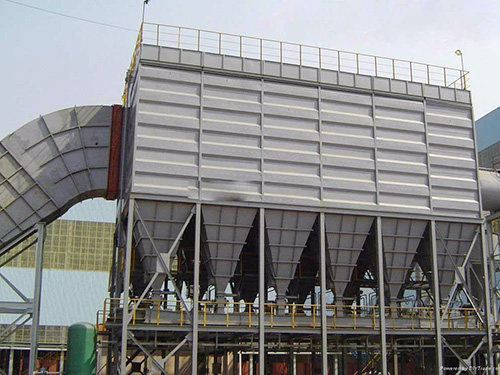

MORE锅炉除尘器在应对复杂煤种时的适应性如何提升?

锅炉除尘器在应对复杂煤种时,需通过材料升级、结构优化、智能调控等多维度提升适应性,具体措施如下:

一、滤料性能优化

耐腐蚀(以实际报告为主)性滤料设备

针对高硫煤(含 SO₂、H₂S),采用PTFE(聚四氟乙烯)滤料或玻璃纤维 + P84 复合滤料,耐受酸性腐蚀和高温(长期使用温度≤260℃)。

表面涂覆硅油或纳米涂层,减少粉尘黏附,降低清灰难度。

梯度孔隙结构设计

设备多层复合滤料(如外层粗孔预过滤层 + 内层微孔效果层),兼顾高粉尘负荷和优良过滤效率,适应低热值煤的高灰分特性。

二、清灰系统升级

脉冲参数动态调整

采用智能清灰算法,根据烟气流量、粉尘浓度实时调节脉冲宽度和间隔。例如,处理黏性粉尘时缩短脉冲周期,增强清灰效果。

优化喷吹气流分布,通过仿真模拟设计喷嘴布局,避免局部滤袋过度冲刷或积灰。

辅助清灰技术应用

增设声波清灰器或机械振打装置,协同脉冲喷吹去除顽固积灰(如高钙灰、烧结灰)。

对于较细粉尘(PM2.5),采用高频低能脉冲减少滤袋损伤,延长使用寿命。

三、烟气预处理技术

调质装置协同处理

在除尘器前增设喷雾增湿塔或烟气调质剂注入系统,降低粉尘比电阻(如向高硫煤烟气中喷入 NH₃调质),实际效果为主过滤性能。

控制烟气温度在露点以上(通常≥120℃),防止结露导致滤袋糊袋。

分级除尘预处理

串联旋风分离器或静电除尘器,先去除大颗粒粉尘(>10μm),减少滤袋负荷,尤其适用于高灰分煤种。

四、智能化控制系统

多参数实时监测

通过压力传感器监测滤袋压差,结合在线粒度仪分析粉尘特性,动态调整运行参数(如过滤风速、清灰频率)。

利用AI 算法预测滤袋破损风险,自动隔离故障滤袋并报警。

煤种适应性模型

建立不同煤种(如褐煤、无烟煤)的灰分特性数据库,通过机器学习优化过滤策略。例如,识别到高硫煤时自动提高清灰强度。

五、结构设计优化

模块化过滤单元

采用可更换式滤袋仓室,针对不同煤种速度适宜切换滤料类型(如高温滤袋与普通滤袋),提升灵活性。

增大滤袋间距(从 200mm 增至 250mm),减少黏性粉尘搭桥堵塞风险。

气流分布均匀化

通过导流板优化设计和 CFD 仿真,确认各滤袋单元气流均匀,避免局部高流速冲刷导致滤袋磨损。

六、维护策略改进

滤袋寿命延长技术

定期对滤袋进行化学清洗(如高压水冲洗 + 表面活性剂),去除顽固结垢(如硫酸钙)。

采用滤袋防磨套或导流管,减少含尘气流对滤袋底部的磨损。

备品备件标准化

设备通用型快拆接口,支持不同煤种对应滤袋的速度适宜更换,缩短停机时间。